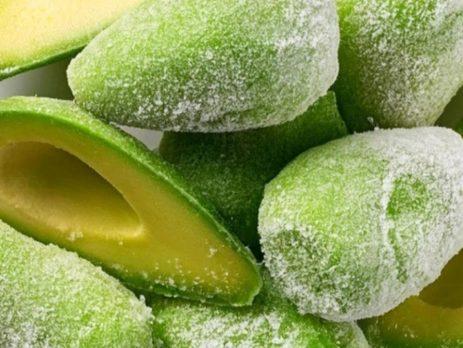

El viaje invisible del aguacate congelado: dentro de la cadena de frío que garantiza su calidad

El aguacate congelado se consolida como una alternativa estable para la exportación. Su durabilidad y la eficiencia de la cadena de frío reducen los riesgos logísticos, aunque los productos refrigerados siguen siendo el gran desafío del sector.

El aguacate procesado ha encontrado en el formato congelado una oportunidad para extender su alcance global y estabilizar la oferta más allá de las temporadas de cosecha. Pulpa, cubos y presentaciones IQF (Individually Quick Frozen) viajan cada vez con mayor frecuencia desde las plantas de América Latina hacia los principales mercados de Norteamérica, Europa y Asia. Sin embargo, detrás de esta expansión hay un desafío silencioso que define el éxito comercial: la logística del frío.

En un producto graso y delicado como el aguacate, mantener la temperatura correcta no es solo un requisito técnico, sino una condición esencial para conservar su textura, color y sabor. El Codex Alimentarius establece que los vegetales ultracongelados deben conservarse a –18 °C o menos para garantizar su estabilidad. Esa cifra se ha convertido en la brújula que guía a toda la cadena logística, desde la planta de procesamiento hasta el punto de destino.

La congelación rápida, mediante aire forzado o criogenia, permite atravesar en segundos el rango de máxima cristalización del agua, evitando daños celulares. Pero la verdadera prueba empieza cuando el producto sale al mar: son días o semanas en los que la temperatura debe mantenerse constante, sin desviaciones, en contenedores refrigerados que viajan entre miles de kilómetros.

De acuerdo con el equipo de Avocomex, empresa especializada en comercio y logística de aguacate, los productos congelados son hoy los que presentan menor complejidad logística dentro de la industria.

“Básicamente no hay una exigencia o un problema mayor que pueda ocasionar el tema logístico, porque son productos que duran dos años”, explican desde la compañía. “Cualquier atraso con la naviera o con la descarga no afecta la vida útil, siempre que no se pierda la temperatura. Apenas se procesan, se embarcan, y apenas llegan, los clientes los consumen”.

La durabilidad de hasta 24 meses permite una gestión más flexible del inventario y reduce la presión sobre los tiempos de tránsito. Los contenedores, que hoy operan con rangos térmicos entre –18 y –20 °C, ofrecen una seguridad que hace algunos años era impensable. “En general todos los equipos actuales manejan bien las temperaturas”, señalan en Avocomex. “El riesgo surge solo si el equipo falla y la temperatura sube. Si eso ocurre, sí se puede comprometer el producto. Pero mientras el frío se mantenga, no hay mayor problema”.

Esta estabilidad ha convertido al aguacate congelado en un producto de confianza para el comercio internacional. Las plantas procesadoras despachan la producción casi en el mismo momento en que se termina de empacar, y los clientes la reciben lista para distribuir y consumir. Nadie busca acumular inventarios prolongados, no solo por la seguridad alimentaria, sino porque se trata de un producto de alto valor unitario. “Nadie quiere amontonar inventario, porque es un producto caro”, sintetiza Avocomex. “En general, los contenedores salen apenas se procesa el producto y los clientes lo consumen apenas llega”.

El verdadero reto: los productos refrigerados

El panorama cambia radicalmente cuando se trata de productos refrigerados, especialmente los que se comercializan en supermercados bajo presentaciones de consumo inmediato, como las tarrinas o charolas de 100 a 250 gramos. Este segmento, que crece con fuerza en Estados Unidos, exige una logística mucho más precisa.

A diferencia del congelado, el aguacate refrigerado se conserva a temperaturas de entre 1 y 5 °C y tiene una vida útil limitada, de aproximadamente 60 días. En ese lapso debe ser procesado, transportado, distribuido y vendido. “Ahí sí hay un tema logístico importante”, reconocen en Avocomex. “México tiene una gran ventaja porque puede procesar, embarcar refrigerado y, al tercer día, estar en el mercado. Pero para tránsitos más largos, esa ventana de dos meses obliga a ser muy eficientes”.

El desafío radica en mantener la cadena de frío sin interrupciones durante todo el trayecto. Un retraso portuario, una falla eléctrica o una apertura prolongada del contenedor pueden comprometer la inocuidad y acortar la vida útil del producto. Por eso, para exportaciones a destinos más lejanos, una práctica cada vez más común consiste en transportar el producto congelado y reducirlo a refrigeración una vez que llega a destino. A partir de ese momento comienza a correr el reloj de los dos meses de vida útil. Esta estrategia híbrida amplía el alcance del producto y ofrece una alternativa viable para mercados distantes.

Aunque el producto congelado permite cierta flexibilidad, el tiempo sigue siendo una variable crítica. En el transporte marítimo, cada día adicional dentro de un contenedor supone un riesgo acumulado: el equipo puede fallar, el buque retrasarse o el sistema de control térmico sufrir desviaciones. “Siempre conviene elegir una frecuencia naviera más corta que más larga”, recomiendan desde Avocomex. “Mientras más tiempo esté el producto en el contenedor, mayor es el riesgo de que ocurra algo”.

A esto se suma el factor económico. Los fletes refrigerados representan una proporción significativa del costo final del producto, por lo que las empresas deben equilibrar la seguridad del tránsito con la competitividad del precio. Los analistas del Instituto Internacional de Refrigeración coinciden en que minimizar la duración del trayecto es la mejor estrategia para preservar la calidad sensorial, especialmente en alimentos ricos en grasas naturales, como el aguacate.

El avance tecnológico ha permitido una trazabilidad cada vez más precisa. Los sistemas de monitoreo en tiempo real, los registradores certificados bajo la norma EN 12830 y las plataformas digitales de control remoto permiten verificar minuto a minuto que la temperatura se mantenga estable durante todo el recorrido. Las alertas automáticas ante cualquier variación son hoy un estándar en la exportación de productos congelados.

También los procesos de congelación han evolucionado. Los túneles IQF y la congelación criogénica con nitrógeno o dióxido de carbono permiten que la pulpa o los trozos atraviesen el rango de cristalización en cuestión de segundos, lo que preserva la estructura celular y evita la pérdida de textura al descongelar. A esto se suman envases con barrera al oxígeno y al vapor de agua, que protegen el producto durante las travesías más largas y previenen la deshidratación superficial conocida como freezer burn.

En los puertos y centros de distribución, las buenas prácticas son igual de determinantes: preenfriar los contenedores antes de la carga, reducir al mínimo el tiempo de apertura de puertas y garantizar una estiba que no obstruya el flujo de aire. Cada detalle cuenta cuando se trata de mantener la cadena de frío intacta.

El aguacate congelado ha demostrado que la logística puede convertirse en una aliada del crecimiento y no en su obstáculo. La estabilidad térmica, la durabilidad del producto y la confiabilidad de los equipos actuales permiten planificar operaciones globales con bajo riesgo.

Sin embargo, el desafío persiste en el terreno del producto refrigerado, donde la velocidad, la precisión y la cercanía al mercado son claves para mantener la calidad y cumplir las exigencias del retail.

En un escenario donde la demanda mundial de aguacate procesado sigue en expansión, la cadena de frío se consolida como la verdadera columna vertebral del negocio. Porque en esta industria, el frío no es solo una condición técnica: es la garantía de que el aguacate mantenga su esencia, sin importar la distancia que recorra.